根据3D科学谷的市场观察,复合材料连续纤维的3D打印正在处于厚积薄发的节点上,而介于目前金属的3D打印多局限在航空航天及医疗这些高附加值产品的应用领域,3D科学谷认为当前的发展趋势使得塑料的3D打印将比金属的3D打印与应用端的结合面具有更加广泛的潜力。

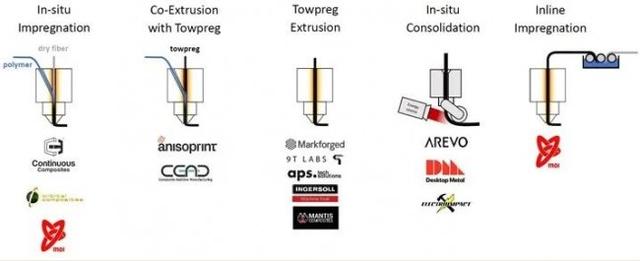

当然复合材料的连续纤维3D打印从技术上分为不同种类,让我们先来大致了解下国外目前这个领域活跃的不同的技术:

乱花渐欲迷人眼的各种技术

条条大路通罗马的技术

来源:compositesworld

l In-situ impregnation-原位浸渍:将干纤维送入喷嘴,同时在通过共挤出进行沉积的过程中,通过一种或多种流入方式注入基质材料。在沉积前将基体引入,加热并原位浸渍纤维。

l Co-extrusion with towpreg-丝束共挤出:代替干纤维,将预浸料/薄预浸料带送入喷嘴,加热并与其他基质材料共挤出。通常,丝束中的基质与共挤出中的基质相同。Anisoprint是一个例外,其中的预浸料基质是热固性的,而共挤出是热塑性的。

l Towpreg extrusion-拖丝挤出:丝束料的输入被加热并挤出而没有任何其他材料。

l In-situ consolidation-原位合并:这种工艺类似与热塑性塑料自动纤维铺放(AFP)的缩小版本,其中在沉积时将输入的热塑性丝束/预浸料带原位固化。在进料过程中,原料由喷嘴处的外部能源加热,然后在沉积过程中通过压力辊放置和固化。

l Inline Impregnation-内联浸渍:与3D细丝缠绕类似,在将纤维传输到打印头时将其浸渍。如同丝束挤出一样,沉积是通过喷嘴进行的。

另外丝束挤出通常被描述为熔融沉积(FDM),该术语由Stratasys注册了商标。

在3D打印行业中,为了避免与Stratasys注册的商标发生冲突,通常用熔融长丝制造(FFF)表示该工艺。不过连续长丝制造(CFF)则具体特指使用连续纤维增强进行3D打印。

此外,短纤维复合材料也不甘示弱,根据3D科学谷的市场观察,劳伦斯·利弗莫尔国家实验室-LLNL的改进型直接墨水书写(DIW-也被称为robocasting)已经成功3D打印航天级碳纤维复合材料,成为第一个这样做的研究实验室。被描述为“终极材料”的碳纤维复合材料开辟了创造轻量化、强于钢件的可能。更多发展中的碳纤维打印技术,请参考《不仅仅是汽车,美国人玩3D打印的“大”趋势》

打印机品牌举例

一体式

前沿热点丨3D打印技术在多个领域取得进展

本文选自中国工程院院刊《Engineering》2020年第6期 作者:Chris Palmer 来源:3D Printing Advances on Multiple Fronts[J].Engineering,2020,6(6):590-592. 导语 3D打印技术是制造业的未来,发展至今打印速度和规模得到了极大提高,在生物医学领域的应用范

9T Labs:这是一家位于瑞士的公司,其开发的两步Red系列技术包括用于铺层的构建模块和用于整合碳纤维增强PEKK(聚醚酮酮)和PA12(聚酰胺)材料的Fusion熔化模块。9T Labs正在开发具有无限旋转功能的类似AFP工艺加工的复合材料制备工艺,并与法国一家先进的金属零件制造商Setforge建立了合作,证明了其生产相对大量高性能零件的潜力。

Anisoprint:这家公司开发了双喷嘴复合纤维共挤出(CFC)技术,通过使用一个喷嘴进行FFF成型,将一个喷嘴进行碳或玄武岩丝料共挤出,可加工的材料从一系列PLA(聚乳酸)热塑性塑料到PEEK(聚醚醚酮)。更多信息,请参考3D科学谷之前发布的《连续碳纤维复合材料3D打印在智能自感应零件中的应用潜力》

Desktop Metal:通过机器人工具更换器在FFF和μAFP(微型AFP)沉积头之间切换。其LT型号可以打印碳(CF)或玻璃纤维(GF)以及尼龙PA6,而其HT型号可以打印PEEK和PEKK,该公司同时生产台式和工业3D打印机。更多信息,请参考3D科学谷之前发布的《探索独角兽金属3D打印公司Desktop Metal的趋势逻辑》

APS Tech Solutions:这是一家来自奥地利的公司,是一种CFF工艺,具有集成的在线切割机和带有四个打印头的自动更换系统。可用于加工多种材料,包括PLA,ABS,PEEK和用于烧结应用的金属/陶瓷。

Markforged:这家公司开发了twin-n喷嘴连续纤维增强(CFR)技术通过使用CFR喷嘴将连续CF碳纤维,GF玻璃纤维或AF和PA增强到零部件中,该公司同时生产台式和工业3D打印机。更多信息,请参考3D科学谷之前发布的《投资界的碳纤维风》

Impossible Objects:这家公司的CBAM技术类似于熔融沉积成型(FDM)技术,但是,与FDM直接在一个空的打印床上层积材料不同,该技术在一种纤维板上打印。通过这种打印工艺中,打印机的喷头将聚合物粉末堆叠起来,并用内置热源把它们融合在一起。最后,由一名技术人员将不需要的材料移除,打印过程就完成了。CBAM 打印过程中可以使用多种类型的聚合物粉末,从而产生不同的复合材料。更多信息,请参考3D科学谷之前发布的《高强度塑料3D打印设备Impossible Objects首批用户包括捷普》

机器人/单元混合动力

Arevo:这是家来自美国加利福尼亚州的公司,Arevo Labs通过可扩展的以机器人为基础的增材制造RAM(Robot-Based Additive Manufacturing)设备用来打印复合材料。3D科学谷曾介绍过该平台由一个市售的机械臂,复合沉积端执行器和一个全面的软件套件。目前软件是专门针对ABB IRB 120六轴机器人,但可扩展的软件也可以支持更大的ABB机器人型号和尺寸。此外,Arevo Labs不仅提供碳纤维工业级3D打印机,还提供3D打印的新型碳纤维和碳纳米管(CNT)增强型高性能材料,而且使用其专有的3D打印技术和专用软件算法可以使用市场上现有的长丝融熔3D打印机制造产品级的超强聚合物零部件。

CEAD:这是一家来自荷兰的连续纤维增材制造(CFAM)技术提供商,其Prime单元是基于龙门的,而其AM Flexbot是基于机器人的。两者都将颗粒挤压与单向(UD)胶带结合在一起。该公司最近与Royal HaskoningDHV和DSM一起打印了GF / PET材料的桥,其中使用了短切纤维和连续纤维,CEAD计划很快推出更大版本的系统。

Mantis Composites:来自美国加利福尼亚州的公司,通过FFF工艺和五轴机床,可对太空和飞机应用中的复杂零件进行3D打印。尽管材料因客户和零件要求而异,但它主要使用碳纤维和高性能热塑性塑料(例如PEEK)。

机器人3D打印

Continuous Composites:来自美国爱达荷州的连续纤维3D打印(CF3D)系统在打印头中用液态热固性树脂原位浸渍连续干纤维,排出湿丝束,湿丝束在速熔聚合之前被固化通过高强度的固化源。连续复合材料自美国于2014年推出首台连续纤维3D打印机,使用各种干式连续纤维(包括电线和光纤)以及与阿科玛及其Sartomer子公司合作开发的速凝树脂。根据3D科学谷的市场观察,全球复合材料领域顶级展会JEC组委会曾将2019年度增材制造(3D打印)创新大奖授予美国连续复合材料公司、空军研究实验室、洛克希德·马丁公司。以来,据悉该技术有潜力重塑现有复合材料无人机、低成本复合材料航空结构的生产模式。

Electroimpact:专注于研究超轻碳纤维材料打印塑形技术和大型设备。Electroimpact为包括土耳其航空航天公司(TAI)和中国西飞(西安飞机工业集团)生产设计过 E7000 机身铆钉枪,其中2014年五月份交付西飞的设备主要用于中国支线飞机 ARJ21 的机身铆钉和螺栓的安装。

Ingersoll:基于英格索尔在龙门式铣床方面的技术,英格索尔的MasterPrint设备将不仅仅用于增材制造。该设备可以自动切换熔融挤出头至5轴铣削头,通过铣削加工来进行3D 打印加工的后处理工作。这是CNC机加工经验与自动纤维放置AFP(automated fiber placement)技术的结合。英格索尔在2018年IMTS芝加哥展会期间退出了一台打印机,可谓是高速大型增材制造设备WHAM的代表(WHAM是Wide and High Additive Manufacturing的简写)。其庞大的龙门式生产工作区域可以一次性打印7mx3mx14m尺寸大小的对象。